Das auf dieser Seite beschriebene Rotorkonzept

verdeutlicht überzeugend die Vereinfachung des theoretischen "Idealflügels" hin

zum technisch vernünftigen des bewährten KUKATE-Typs.

Bedenken Sie bitte: Eine kleiner Windkonverter ist kein

"kleiner Großer"! Durch die bei kleinen Anlagen mögliche Abspannung der

Rotorflügel (ab KUKATE 4 kann sie sinnvoll sein) sind sehr gute Vereinfachungen

möglich.

Bemerkung: Im "Handbuch Windenergie-Technik" habe ich in den Abschnitten 5.3. "Der technisch vernünftige Flügel" und 5.4 "Rotorauslegung kurz und bündig" detailliert dargestellt, was hier nur kurz angerissen werden kann.

Vorüberlegungen zum KUKATER Rotorkonzept:

Nun folgen drei Gedankenschritte, der erste beschäftigt sich mit dem zu

erbringenden Materialaufwand für die Flügel,

der

zweite Schritt befasst sich mit der "Erntefläche". (Das ist die

Fläche, die vom Rotor überstrichen wird, aus der die Windkonverterflügel die

Energie aus der Luftströmung entnehmen.)

Der dritte Gedanke beschäftigt sich mit der stets perfekt wirkenden

Verwindung des Flügelprofils von der Nabe zur

Spitze.

1.)

Materialaufwand für die Flügel:

Ein theoretisch aerodynamisch optimal gerechnetes Rotorprofil ist an der Wurzel (im Nabenbereich) breit und an der Spitze schmal. (Man nennt dieses Maß die "Flügeltiefe".)

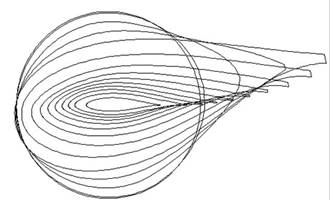

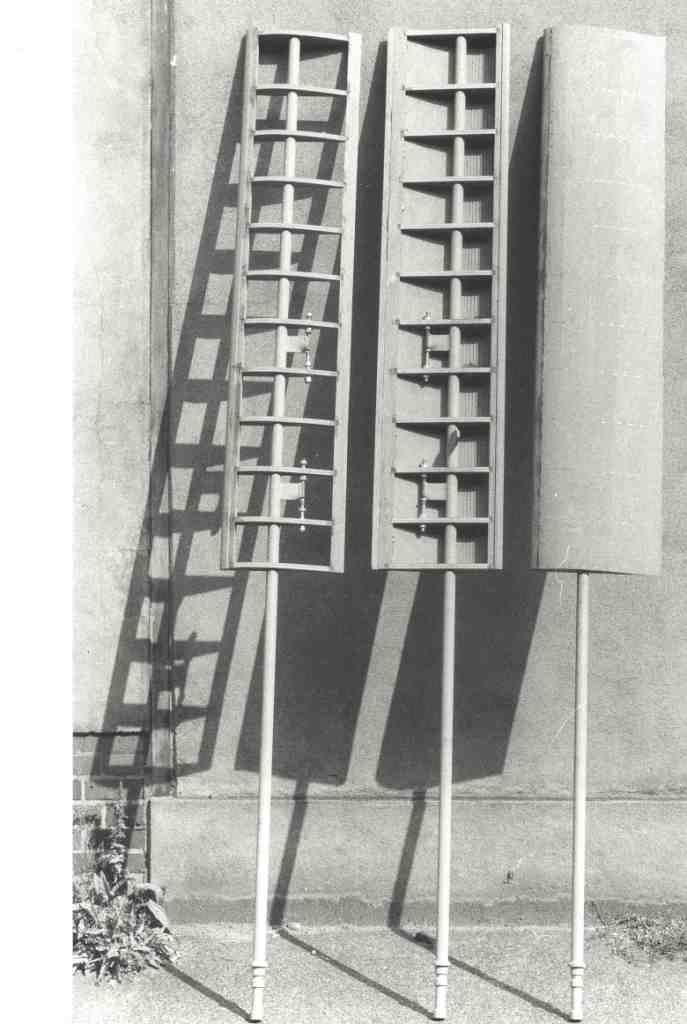

Oben sind 14 Spantenrisse eines 26m langen Flügels beispielhaft vom

(kreisrunden) Flansch im Nabenbereich bis zur Spitze hin aufgezeichnet.

Die ersten sieben Schnitte

zeigen anschaulich mit den Spanten 0-7 das immense

"Konstruktionsvolumen" der inneren Flügelhälfte im Verhältnis zum

Konstruktionsvolumen zwischen den Spanten 7-14 der äußeren

Flügelhälfte.

Wobei zwischen den Spanten 0-5 ohnehin keine nennenswerte Auftriebsaerodynamik

wirksam wird, sondern "nur" die Statik übertragen wird und der Übergang zum

kreisförmigen Nabenflansch geformt ist.

Überlegung:

Teilen wir zunächst gedanklich die Länge

des Rotorblattes von der Nabe bis zur Spitze in der Mitte der Länge durch zwei.

Wir erhalten so eine innere und eine

äußere Hälfte. Jetzt untersuchen

wir den Material- und damit den Kosten- und Gewichtsaufwand der beiden "Stücke".

ERGEBNIS:

Wie oben die Darstellung des "idealen Flügels"

veranschaulicht, ist der Material- und damit der Kosten- und Gewichtsaufwand für

die innere Hälfte um ein Vielfaches höher als der

für die äußere.

(In den obigen Grafiken wurde - wie

auch bei

allen konkreten Ausführungen solcher Rotorblätter - die theoretisch zum Zentrum

hin immer voluminöser werdende Profiltiefe abgebrochen und auf den

kreisförmigen Anschlussflansch der Nabe zurückgeführt.)

2.) Die effektive Erntefläche

Wie man mühelos beim Betrachten einer Kreisscheibe - zum Beispiel der

vom Rotor überstrichene "Erntefläche" - erkennt, überstreichen die inneren

Flügelhälften des Rotors nur ein Viertel der Erntefläche, die äußeren jedoch

drei Viertel.

Aus strömungstechnischen Gründen (geringe Umströmungsgeschwindigkeiten, kurze

Hebel) müsste aber in der inneren Hälfte bei dem oben genannten Beispiel ca. achtmal soviel Konstruktionsmasse

für die innen liegenden Rotorblatthälften verbaut werden, wenn auch die

Windleistung in diesem inneren Flächenviertel (!!!) von den Flügeln gut „abgeerntet“ werden

soll. Im nabennahen Bereich ist das jedenfalls praktisch unmöglich.

Schlussfolgerung:

Erstens: Alle Rotorblätter überstreichen mit ihrer inneren Hälfte nur 1/4 der

Erntefläche.

Zweitens: Sie sind aus technisch und wirtschaftlich vernünftigen Gründen zur

Mitte hin aerodynamisch ohnehin nicht optimal gestaltet.

Man spart große Flügelmassen im für den Ertrag uninteressanten inneren

Ernteflächenbereich und kann mit einem Bruchteil an Masse die Rotorflügel sehr

wirksam verlängern, um die 25% Innenfläche auszugleichen (Längere Hebel, große

überstrichene Erntefläche!!!

Die Sturmbelastung fällt geringer aus, da in der Summe eine kleinere

Windwiderstandsfläche die Anlage belastet !!!

(Bei den großen, nicht abgespannten Rotorflügeln macht eine - strömungstechnisch nie

ideale - Vergrößerung des Konstruktionsvolumens zur Mitte hin deshalb Sinn, weil

man in ihr "mehr Statik" für die Nabenverbindung unterbringen kann.)

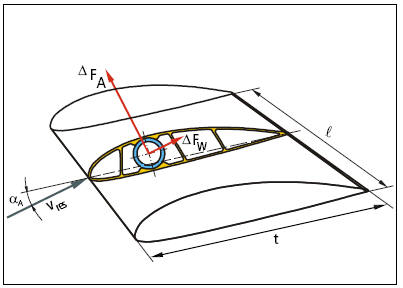

3.) Die Verwindung

Als dritter Schritt für die "ideale" Rotorauslegung müssen die

unterschiedlichen Anströmrichtungen der Luft auf das

Rotorblatt berücksichtigt werden.

Die sich daraus ergebenden unterschiedlichen Anstellwinkel des Flügelprofils von

der Nabe zum Ende sind die Folge von Vorüberlegungen des Konstrukteurs.

Bei der Auslegung eines konkreten Rotors muss

der Konstrukteur drei Entscheidungen treffen: Er muss erstens die

Schnelllaufzahl,

zweitens die sogenannte "Auslegungswindgeschwindigkeit"

und drittens die Flügelanzahl festlegen. Als

Resultat daraus ergeben sich dann für jeden Einzelfall

Flügeltiefen und Verwindungswinkel.

Ein konkret mit verwundendem Rotorblatt und veränderlichen Profiltiefen

gestalteter Rotor ist nämlich nur für eine

einzige "Auslegungs"-Windgeschwindigkeit

ideal, für die sich der Konstrukteur entscheiden musste. Bei allen anderen

Windgeschwindigkeiten sind Verluste vom maximal Möglichen unausweichlich.

Erläuterungen zum Sachverhalt:

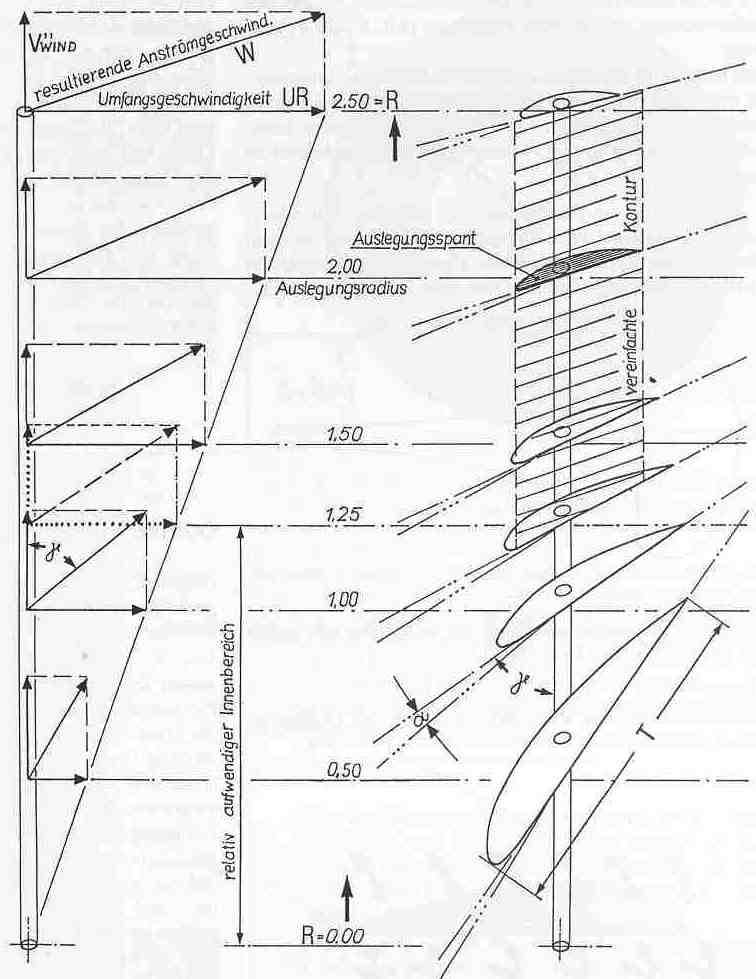

Die unten aufgeführte Grafik veranschaulicht beispielhaft Flügeltiefen und

Verwindungswinkel eines 5m-Rotors mit einer Schnelllaufzahl von ca.

λ=3.

Die Windumströmung des Rotorblattprofils (W) soll möglichst

immer die größte Kraft für die Energienutzung erzeugen.

Der Vektor der mittleren Windgeschwindigkeit von vorn auf die Rotorerntefläche (V´´Wind)

bleibt immer gleich.

Zur Nabenmitte hin wird der

Rotorumdrehungsgeschwindigkeitsvektor (UR) immer

kleiner (genau im Zentrum ist er Null).

Folgt das Profil der aus Umdrehungs- und Windgeschwindigkeit

zusammengesetzter resultierenden Anströmungsrichtung (W)

vernünftigerweise , so wird die Verwindung

zur Nabenmitte hin immer stärker. Die größte Verwindung hat demzufolge die

innere Rotorhälfte, die kleinste die

äußere.

Die untere Darstellung zeigt links die Strömungsverhältnisse anhand der

Strömungsvektoren, rechts verdeutlichen die gezeichneten Spanten den dazu

passenden "idealen" Rotor. (Angenommener Durchmesser 5m, Schnelllaufzahl

λ=3)

Ende der Vorüberlegungen:

Das von uns entwickelte Rotorkonzept unterscheidet

sich in drei Punkten von der oben beschriebenen theoretischen Idealkonstruktion:

1: Die Flügeltiefe ändert sicht nicht.

3: Das Flügelprofil bleibt über die ganze Länge

unverwunden.

3. Der Flügel überstreicht als Halbflügler die

äußeren 75% der theoretisch 100% Erntefläche.

Echter Halbflügler mit Flügeln aus Schiffsbausperrholz, Spanten und Holmen.

Zur Wiederholung: Das mit unterschiedlichen Profiltiefen und verwunden gebaute und Rotorblatt "stimmt nur" für eine einzige "punktuelle" Windströmungsgeschwindigkeit, die im Betriebsfall nur minutenweise oder sogar nur sekundenweise vorkommt. Bei allen anderen Geschwindigkeiten nimmt die Leistungsentnahme des "Idealflügels" über die gesamte Erntefläche gleichzeitig ab.

Der geniale Trick ist somit wie folgt

begründet:

Ein Rotorflügel, dessen

Profil sich in seiner Tiefe nicht ändert und der unverwunden ist, hat

Vorteile.

Denn in niedrigen Rotornaben höhen mit

hohen Turbulenzanteilen in der Windströmung schwächelt ein auf eine

Auslegungsgeschwindigkeit optimierters Hochleistungsprofil.

Erfahrungswert:

Praktische Versuche haben ergeben, dass die Leistungsentnahme maximal wird,

wenn der optimale Anströmwinkel und die (gleichbleibende) Flügeltiefe für das

Profil auf 5/6 der Flügellänge (entspricht 2/3

der Profillänge unseres Halbflüglers) eingestellt wird.

Dann ist der Rotor in einem weiten Windgeschwindigkeitsbereich

selbstregelnd.

Die Generatorbelastung (Leistungsentnahme) und der sich

bei den dann vorliegenden Drehzahlen anliegende Anströmwinkel sind dann meist

gut angepasst.

1. Fall: Geringere Windgeschwindigkeit als für die Auslegung:

Es wird dann bei geringerer als der (Auslegungs-) Windgeschwindigkeit der äußere

Bereich der vom Rotor überstrichenen Fläche am

optimalsten genutzt. Der Rotor läuft leicht

an.

Die Erntefläche ist dann groß, die wirksamen Hebel sind lang.

2. Fall: Höhere Windgeschwindigkeit als für die Auslegung:

Erreicht die Windgeschwindigkeit Werte, die die Pumpe bzw. den Generator

überlasten würden, "verlegt"

der Rotor KUKATER Bauart sein strömungstechnisches Wirkungsoptimum in den

inneren Bereich, ohne dass die Windströmung auf der ganzen Länge des Profils auf

einmal abreisst.

Die effiziente Erntefläche ist dann kleiner und die

Hebelarme sind kürzer.

Somit kann sich der Rotor automatisch in einem großen Betriebsbereich

gut der Kennlinie eines Generators anpassen - bis in hohe Windgeschwindigkeiten

gemeinsam mit Steuer- und Seitenfahne genau auf der Generatorkennlinie

betreiben.

Sind Böen stark, reißt die Strömung zuerst an den dann „falsch“

angestellten Blattspitzen ab und schont so die Konstruktion.

Passive Selbstregelung und passive Selbstsicherheit nennen

wir das.

Bei Starkwind bleiben die windbelasteten Rotorflächen und damit die

Windkräfte optimal klein.

Wer den nach unseren Messungen ermittelten Leistungsverlust des "technisch vernünftigen Flügels KUKATE" von ca. 15% vom optimalen Idealflügel (immer für nur eine einzige ideale Windgeschwindigkeit optimal!) ausgleichen will, brauch den Durchmesser des KUKATE-Rotors nur um 10% zu erhöhen, das heißt konkret, die Profile um 5% zu verlängern !

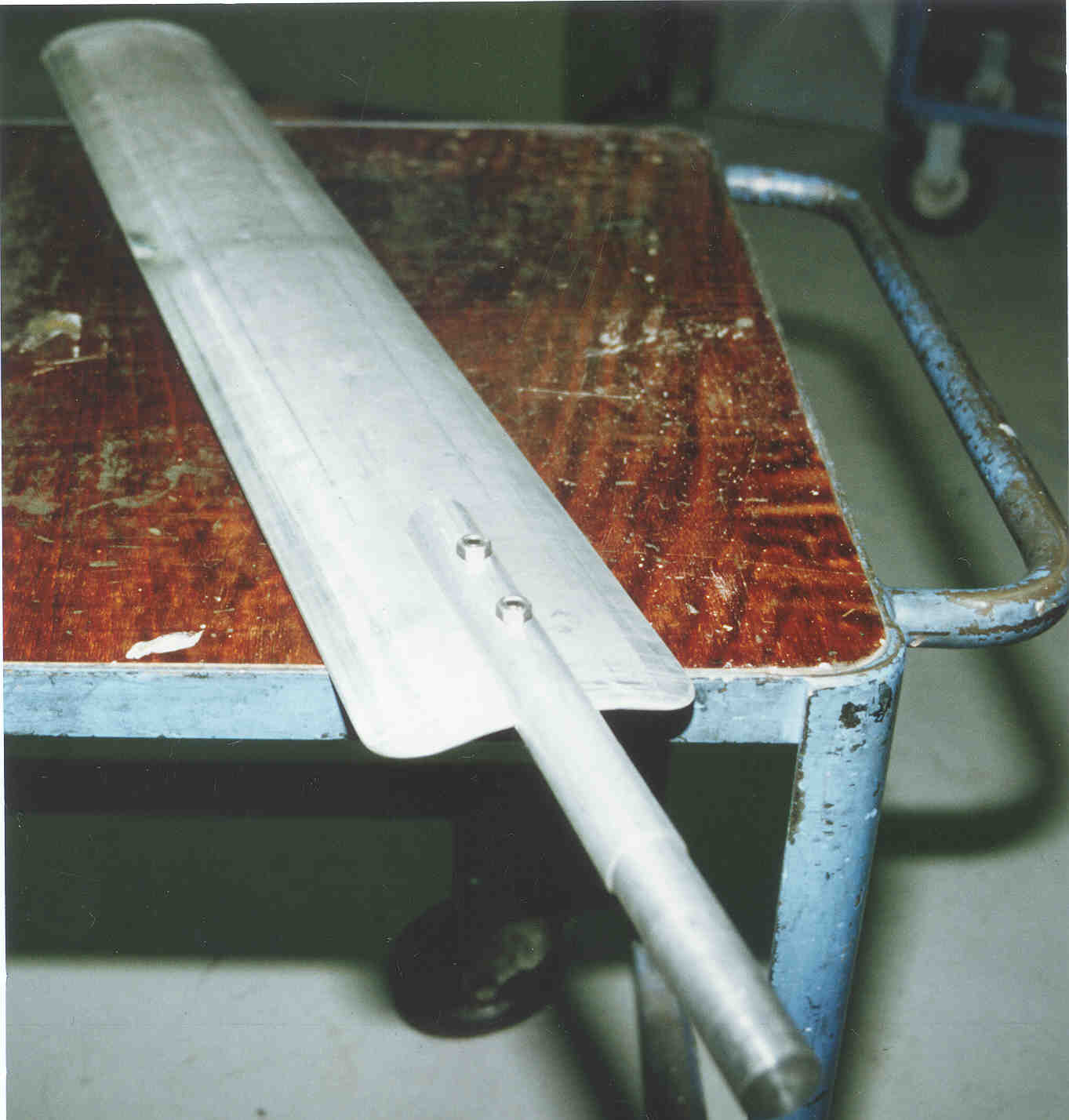

Oben mitte ein "klassische Spantenflügel" aus

Bootsbausperrholz - gleiche Tiefe und unverwunden.

Daneben eine typischer KUKATE-Halbflügler mit dem genial vereinfachten Rotor zur

Netzeinspeisung und unserem CK220 Alu-Profil

Der geniale Trick: Unverwunden mit einer

Flügeltiefe

Hier ein KUKATE-Einfachflügel aus einem1:10 gewölbten Blechrechteck. In

Entwicklungsländern eine praktische Verwirklichungsmöglichkeit.

Das Anlaufverhalten eines Rotors ohne besondere Anlaufhilfe ist abhängig vom Verhältnis aus "Schattenfläche" der Rotorblätter zur überstrichenen (Ernte-)Fläche

Das Verhältnis der Erntefläche- das ist die von den Flügelprofilen überstrichene Fläche - zur Schattenfläche der Flügel selbst ist abhängig von der Schnelllaufzahl SL. Bei Rotoren, die keine besondere Anlaufhilfe haben, soll das Verhältnis wenigstens 15% betragen, damit sie bei 2 bis 3 Windstärken von selbst anlaufen. Bei einer SL von 3 oder kleiner ist das praktisch immer gewährleistet.